top of page

阿克斯摸具技术有限公司

专业生产T型模具和进料块

我们可以处理各种应用,包括高精度薄膜模具、片材模具和多层产品。

丹泽技术中心(设计、开发和制造基地)

0463-68-8223

传真:0463-57-8276

神奈川县畑野市宗谷553-1,邮编257-0031

03-6424-7570

总公司(行政及会计)

传真:03-6424-4676

CINZA101,东京都大田区南蒲田 2-8-2 144-0035

接待时间:8:30-17:30(周末及节假日除外)

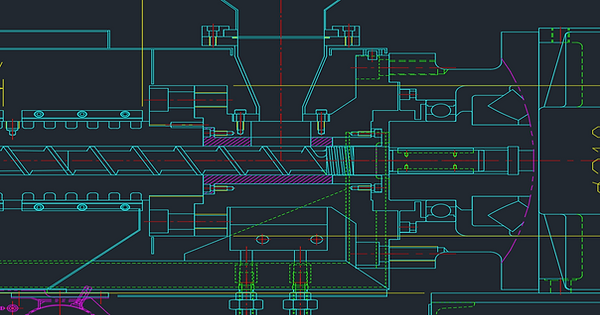

Special Extruder

在AXM,我们不仅生产T型模头,还生产挤出机、辊压成型机和T型模头配件。 我们也销售完整的薄膜设备。根据所需树脂确定生产线配置至关重要,同时也要考虑其是否适合现有空间。 我们设计和制造定制设备,从小型设计研究到多层、中型和大型薄膜设备,我们都能胜任。 我们交货周期短,欢迎您考虑与我们合作。

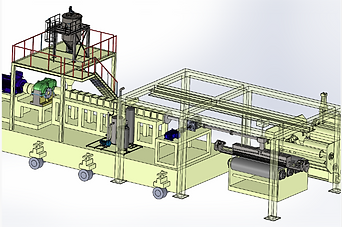

我们可处理宽度范围为 150 毫米至 1000 毫米(中型)和 4000 毫米(大型)的薄膜,包括挤出机、T 型模头、闸门、辊压成型机、薄膜测厚仪、缺陷检测机和卷取机。 过往经验:CPP、SPVC、ABS、氟塑料、PPS、PEEK、LCP、TPU、PC、PMMA、COP、PET、NY 等多种材料。

尤其对于多层薄膜,我们特别注重挤出机的布局,以充分发挥AXM独特的进料块和多歧管模具的优势,并优化T型模头安装的闸门柱布局。闸门柱的设计便于T型模头的安装和在机器上进行清洗。我们可以从各个方面提供易于操作且生产效率高的薄膜和片材成型设备。

无论是按价格定制规格、短时间内生产,还是专门从事高精度生产,我们都能满足您的需求。

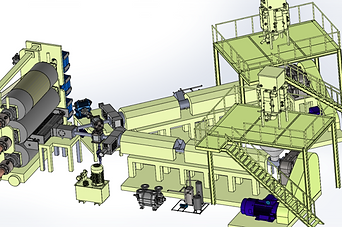

三层中型片材成型装置,宽度1000mm

4种类型7层中型薄膜成型设备,宽度600mm

2型3层大型片材成型装置,宽度1500mm

2500mm宽层压单层片材成型机

安装在可移动支架上的双螺杆挤出机

<设备安装步骤>

流动

大约1.5个月

现状分析

规格最终确定

工作内容

现状分析

基本概念设计

查看规格

大约1个月

主要设计

提交已批准的图纸

规范提交

详细设计和材料安排

大约5个月

制造/加工

设备零件加工

电气设计

大约1个月

大约1个月

组装和接线

测试和安装

设备组装

电气线路调试

装运前操作

操作检查

最终规格确认

调整交货时间表

安装和实施支持

大约0.5个月

送货和安装

安装后调试

成型评估

检查作业

与客户合作

与协调部门会面,确认产品要求、用途和规格;与生产部门会面,安排生产计划。

图纸和规范审批流程会议(每月一次)

检查客户公用事业

重新检查规格

看看它是如何运作的

证人测试

配送路线已确认

日程调整

产品评价

开始运营

实施工作大约历时10个月完成。

案例研究

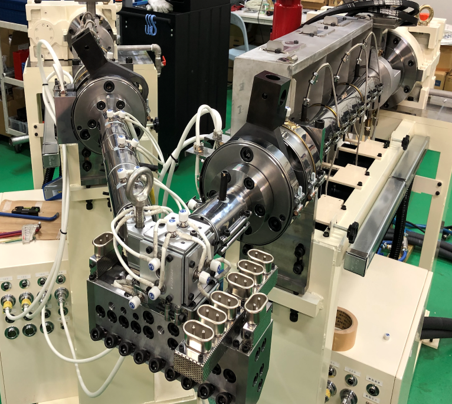

2型3层(2型2层)组合式小型实验室挤出成型生产线

适用于实验室:φ35/φ30,2 种类型,2 层,(*)超紧凑型 FB,T 型模头,辊压成型设备(带冷却风机)。采用超紧凑型 FB,我们可以安装节省空间的实验室多层设备。我们也能解决您关于安装空间的顾虑。

<3种类型,3层(5层)> 层压挤出生产线

我们在单层覆膜机旁边增加了一台多层覆膜机。

我们创建了一个 FB,它也可以用于多层应用程序,使其成为一个通用的工具。

<双螺杆挤出机+T1700模头大型涂布生产线>

我们对客户的闲置设备进行了改造,连接了 FB、SC 和 GB,安装了一个大型模头,并将其用作一条新生产线,成功地扩展了工厂规模,同时降低了初始成本。

<φ135-35V 单螺杆挤出片材成型生产线>

我们为单层PS板材(厚)成型生产线新增了一台挤出机,并将其改造为能够生产多层板材的生产线。我们新安装了GP、SC和FB,并已成��功运行,该生产线可在同一条线上切换单层和多层板材的生产。

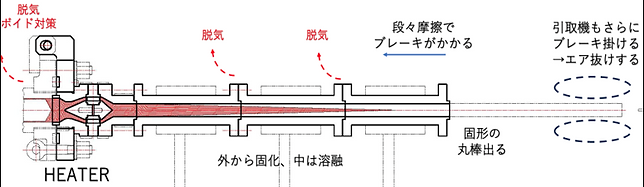

厚板成形生产线(凝固成形生产线)

这条生产线采用挤出机模制厚板,这是一种非常独特的成型方法。可模制厚度为20毫米至150毫米、宽度最大可达1200毫米的厚板。

模塑成型的原理与薄膜或片材模塑成型不同。由于厚板在挤出成型过程中需要缓慢模塑,因此在冷却过程中消除内应力、控制��冷却时间以及其他技术方面,都需要独特的专业知识。

料斗下方的细节处理尤为用心。

料斗底部必须设计成带有凹槽,以便强力推动颗粒向前运动,从而抑制成型过程中空隙的产生。螺杆形状与凹槽形状之间的关系需要大量的专业知识。

bottom of page